主要內(nèi)容:設備的安全穩(wěn)定運行是石化企業(yè)實現(xiàn)安全穩(wěn)定生產(chǎn)的重要因素。大機組等動設備結(jié)構(gòu) 復雜、故障形式多樣,傳統(tǒng)的以設備或測點為對象的監(jiān)測技術(shù)應用難以滿足不斷增長 的安全保障要求。特別是單一的參數(shù)指標不能全面體現(xiàn)設備故障特征,導致設備故障 不能提前預警預測,即便出現(xiàn)異常也不能快速定位,亟需研究新的預警預測診斷技 術(shù),實現(xiàn)大機組等動設備異常狀態(tài)的預警預測,異常狀態(tài)下的快速分析定位。文章結(jié)合企業(yè)遇到的問題,基于工業(yè)大數(shù)據(jù)分析技術(shù),提出了一種用于大機組等動設備運行 狀態(tài)預警預測的解決方案。通過采用數(shù)據(jù)驅(qū)動的建模方法建立設備運行狀態(tài)特征模 型,并通過歷史數(shù)據(jù)進行學習訓練,實現(xiàn)了基于大數(shù)據(jù)分析技術(shù)的運行狀態(tài)的預警預 測,并結(jié)合應用案例說明了該方案的實施效果。從應用實踐情況看,該技術(shù)實施周期 短、實用性強,可在一定程度上解決企業(yè)大機組等動設備運行管控中存在的難題。

關(guān)鍵詞:工業(yè)大數(shù)據(jù) 設備預警預測 關(guān)聯(lián)分析

近年來,我國石化企業(yè)在保障安全生產(chǎn)運行 方面做了大量工作,但在安全生產(chǎn)隱患排查和分 析中,仍沒有更多的選擇,主要依靠過往經(jīng)驗和 專業(yè)知識。因此,對結(jié)果的分析和認定難免有較 大的主觀因素和局限性。由于缺少有效的分析工 具和對事故規(guī)律的認知,無法真正實現(xiàn)從源頭上 對事故發(fā)生進行有效遏制。因此,強化安全生產(chǎn) 的科技創(chuàng)新,研究和采用新技術(shù),增強安全生產(chǎn) 綜合防御能力就成為了一種追求。

對石油化工企業(yè)而言,設備運行的安全是一 切生產(chǎn)經(jīng)營活動的重要前提。雖然“五位一體” 的特護工作讓設備運行得到了有力保障,設備狀 態(tài)監(jiān)測系統(tǒng)的投用,也在一定程度上提高了大機 組等動設備的運行管理水平,但實際工作中仍存 在以下問題:一是不能事前預警。目前的在線監(jiān) 測系統(tǒng)都是越限報警,且都是單參數(shù)的高低限報 警,無法有效發(fā)現(xiàn)和捕捉事故苗頭,不能做到事 前預防。二是缺少異常事故定位分析手段。一旦 設備出現(xiàn)故障,只能是依靠人工根據(jù)表現(xiàn)出的癥 狀進行分析和故障定位。由于缺少靈活的分析工 具,再加上不同專業(yè)之間的責任定位不夠嚴格、 清晰,因此也造成事故分析周期長、異常定位困 難,最終導致事故根原因定性難度大。三是故障 歷史知識積累缺失。由于歷史故障信息不能有效傳承和在線復現(xiàn),導致重復性故障時有發(fā)生。

工業(yè)大數(shù)據(jù)就是利用高效的數(shù)據(jù)分析工具和 運算手段,對工業(yè)系統(tǒng)中產(chǎn)生的各類數(shù)據(jù)進行處理,從而釋放工業(yè)大數(shù)據(jù)價值[1-2],實現(xiàn)對復雜工 業(yè)系統(tǒng)的健康狀態(tài)檢測、預測和系統(tǒng)性管理,為 工業(yè)企業(yè)帶來更快速、更高效和更深層次的洞察 力提供了可能[3]。本文采用工業(yè)大數(shù)據(jù)分析理念 和技術(shù),提出了一種石化設備預警預測方案,并 進行了應用實踐探索。

1 工業(yè)大數(shù)據(jù)技術(shù)

1.1 工業(yè)大數(shù)據(jù)

工業(yè)大數(shù)據(jù)是工業(yè)數(shù)據(jù)的總稱,包括信息化 數(shù)據(jù)、物聯(lián)網(wǎng)數(shù)據(jù)以及跨界數(shù)據(jù),是工業(yè)互聯(lián)網(wǎng) 的核心要素[4-5]。工業(yè)大數(shù)據(jù)除了具有各類大數(shù)據(jù) 所共有的海量性、多樣性、高速性和易變性的4V 特點外 [6],由于過程工業(yè)生產(chǎn)具有設備大型化, 生產(chǎn)連續(xù)程度高,各參數(shù)之間存在復雜的機理關(guān)系等特點,因此工業(yè)大數(shù)據(jù)還具有高維度、強非 線性、樣本分布不均、低信噪比等特點[7]。

工業(yè)大數(shù)據(jù)的主要來源有三大類:一是生產(chǎn) 經(jīng)營管理類信息系統(tǒng)。隨著生產(chǎn)計劃優(yōu)化系統(tǒng)、企 業(yè)資源計劃(ERP)、生產(chǎn)執(zhí)行系統(tǒng)(MES)等多 年的投用,積累了大量的生產(chǎn)經(jīng)營管理類信息;二 是生產(chǎn)運行過程中實時采集到的反映生產(chǎn)運行、設 備狀態(tài)、產(chǎn)品質(zhì)量控制等方面生產(chǎn)運行狀態(tài)數(shù)據(jù);第三類是與企業(yè)相關(guān)的外部數(shù)據(jù)。如同行業(yè)企業(yè)對 標數(shù)據(jù)、環(huán)境評價數(shù)據(jù)、市場預測分析數(shù)據(jù)等。

工業(yè)大數(shù)據(jù)特點:一是數(shù)據(jù)持續(xù)采集,時間特性顯著;二是數(shù)據(jù)實時性高,要求并發(fā)能力強;三是數(shù)據(jù)類別多,結(jié)構(gòu)化和非結(jié)構(gòu)化共存;四是數(shù)據(jù)關(guān)聯(lián)性強,與生產(chǎn)工藝密切相關(guān)。正是因為 工業(yè)大數(shù)據(jù)這些獨有的特點,其分析方法和挖掘 手段有別于傳統(tǒng)大數(shù)據(jù)。對于石化行業(yè),應用互 聯(lián)網(wǎng)大數(shù)據(jù)、商務大數(shù)據(jù)的分析技術(shù)和方法已無 法滿足應用需要,需要不斷探索和創(chuàng)新技術(shù)方案。

工業(yè)大數(shù)據(jù)技術(shù)是使工業(yè)大數(shù)據(jù)中蘊含的價 值得以挖掘和展現(xiàn)的一系列技術(shù)與方法,主要包 括數(shù)據(jù)存儲技術(shù)、數(shù)據(jù)處理技術(shù)、數(shù)據(jù)分析技術(shù) 等[6]。大數(shù)據(jù)分析技術(shù)是運用不同方法以發(fā)現(xiàn)數(shù) 據(jù)的隱藏模式、未知相關(guān)性和其他有用信息的過 程[4]。主要目的是幫助決策者更進一步了解數(shù)據(jù), 發(fā)現(xiàn)數(shù)據(jù)的規(guī)律,以便科學決策,提升生產(chǎn)效率。

1.2 工業(yè)大數(shù)據(jù)應用現(xiàn)狀及應用建議

工業(yè)大數(shù)據(jù)的典型應用包括產(chǎn)品創(chuàng)新、產(chǎn)品/ 過程故障診斷與預測、工業(yè)生產(chǎn)線物聯(lián)網(wǎng)分析、工 業(yè)企業(yè)供應鏈優(yōu)化和產(chǎn)品精準營銷等諸多方面[3]。

當前,大數(shù)據(jù)案例仍主要集中在商務或互聯(lián) 網(wǎng)大數(shù)據(jù)方面,真正適合工業(yè)領(lǐng)域的大數(shù)據(jù)分析 解決方案并不多,或探入度不夠。一些基于精確 數(shù)學模型的應用雖然被冠名為工業(yè)大數(shù)據(jù)分析應 用,但其技術(shù)方案實質(zhì)上還是針對商務大數(shù)據(jù)的, 且存在實施周期長、效果不理想、可復制性差等 問題,也缺少對工業(yè)大數(shù)據(jù)分析的應用場景和應 用理論研究。

在石油化工領(lǐng)域,工業(yè)大數(shù)據(jù)應用尚處于起 步階段。由于行業(yè)的特殊性,石化工業(yè)大數(shù)據(jù)分 析不僅難度大,而且對分析結(jié)果的質(zhì)量要求也非 常高,因此目前工業(yè)大數(shù)據(jù)應用也還存在諸多制 約因素。一是對復雜過程系統(tǒng)或設備,由于現(xiàn)階 段機理模型還不能在精確性方面給出 100% 的保 證,所以工業(yè)大數(shù)據(jù)分析工程應用不宜采用機理 建模技術(shù),作為前瞻性技術(shù)研究不在本文討論范 圍。二是采用“數(shù)據(jù)+狀態(tài)模型”模式,其中狀 態(tài)模型是利用實體系統(tǒng)數(shù)據(jù)所建立的反映實體系 統(tǒng)狀態(tài)特征的數(shù)學模型。三是當前工業(yè)過程知識 大多來自于人的實際經(jīng)驗,目前工業(yè)過程領(lǐng)域機 器學習還不具備智能性,工業(yè)大數(shù)據(jù)分析的作用 還需依靠“人”的經(jīng)驗對分析結(jié)果進行確認、分 辨。四是建議研發(fā)“大數(shù)據(jù)分析工具”,以低成本滿足用戶快速定制化應用需求,盡量避免一個研 究對象建設一個應用系統(tǒng)[4]。

由于石化生產(chǎn)運行過程控制復雜,一些未知 的風險和不確定性因素,給生產(chǎn)管控和運行決策 帶來了極大的困擾。因此,過程監(jiān)測和故障診斷 應用就顯得尤為重要。但由于故障發(fā)生的原因和 機理過于復雜,傳統(tǒng)的分析方法和手段已很難給 出滿意的答案。結(jié)合大數(shù)據(jù)分析技術(shù)中的降維處 理、聚類分析、相關(guān)性分析和預測分析等方法, 王子為[8]提出了一種基于大數(shù)據(jù)的石油化工旋轉(zhuǎn) 機械的無量綱故障診斷解決方案,數(shù)據(jù)挖掘采用 了 Apriori 算法,依據(jù)關(guān)聯(lián)規(guī)則,列出故障規(guī)則 表,增強了石化旋轉(zhuǎn)機械設備故障的判斷效果。

2 基于工業(yè)大數(shù)據(jù)的設備預警預測技術(shù)

2.1 應用技術(shù)分析

基于大數(shù)據(jù)的故障預警與預測分析是利用已 有的海量數(shù)據(jù),借助各種推理技術(shù),預測設備的 健康狀態(tài)。主要的故障預測算法有 3 種,包括基 于模型的故障預測技術(shù)、基于概率統(tǒng)計的故障預 測技術(shù)、基于數(shù)據(jù)驅(qū)動的故障預測技術(shù) [4]。基于 模型的預測算法由于受限于復雜動態(tài)系統(tǒng),難以 建立精確的數(shù)學模型,因而實際應用和效果受到 了很大限制。基于概率統(tǒng)計的預測方法主要包括 時間序列預測法、回歸預測法等,前者對短期預 測效果比較好,而后者要求樣本數(shù)量要足夠大[4]。

基于數(shù)據(jù)驅(qū)動的預測算法主要用于故障可能是多 種因素引發(fā)的,難以確定采用何種預測模型或者 機理模型的情況。它以采集的數(shù)據(jù)為基礎,通過 各種數(shù)據(jù)處理方法挖掘其中隱含的信息進行預測, 成為一種比較實用的故障預測方法。對這 3 種預 測方法進行比較,現(xiàn)階段對石化設備和生產(chǎn)過程 進行故障預測,容易被企業(yè)接受并較快取得應用 成效的是基于數(shù)據(jù)驅(qū)動的故障預測算法。早期應 用于航空領(lǐng)域和核電領(lǐng)域的PHM技術(shù)、Aspen公 司面向未來的流程資產(chǎn)優(yōu)化軟件Mtell都是采取類 似的技術(shù)和方法。

基于數(shù)據(jù)驅(qū)動的設備預警預測技術(shù)是利用基 于數(shù)據(jù)的、具有自學習機制的模型,而不是基于 工藝機理模型來實現(xiàn)預測預警的方法,是當前人 工智能(AI)的前沿技術(shù)。利用設備歷史數(shù)據(jù)建 立一個反映設備運行狀態(tài)的模型(特征模型),進 而應用該模型進行設備健康的離線評估或在線實 時預警預測。該系統(tǒng)具有高效挖掘、分析和學習 能力,能夠發(fā)現(xiàn)事故前兆,并給出故障查找方向, 幫助技術(shù)人員及時對潛在的問題進行深入分析, 提前采取措施。

設備預警預測技術(shù)的實現(xiàn)方式有離線模式和 在線模式。離線模式下,技術(shù)人員對已發(fā)生的故 障進行分析;在線模式下則可以實現(xiàn)異常狀態(tài)的 “先知先覺”,并給技術(shù)人員提供判斷方向。通過 對生產(chǎn)過程、設備進行“號脈”,發(fā)現(xiàn)不穩(wěn)定狀態(tài) 或故障前兆,并指出“病因”方向,幫助技術(shù)人 員快速定位。

2.2 關(guān)鍵技術(shù)與算法

目前,大數(shù)據(jù)分析算法很多,各具特色,但 由于不同行業(yè)之間的工業(yè)數(shù)據(jù)特點和結(jié)構(gòu)的差異 性,還沒有一種算法能夠適應所有行業(yè)。按功能 劃分,大數(shù)據(jù)分析算法可大致分為降維分析、分 類與聚類分析、相關(guān)性分析和預測分析等幾大類。其中,基于數(shù)據(jù)預測類分析是一種從功能上定義 的廣義概念,如生產(chǎn)過程的優(yōu)化、產(chǎn)品質(zhì)量和產(chǎn) 率的預算、生產(chǎn)過程及設備的故障診斷等。最常 用的預測分析方法就是應用各種神經(jīng)網(wǎng)絡算法以 及其與各種優(yōu)化算法的結(jié)合。目前,應用相對成 熟的神經(jīng)網(wǎng)絡有BP神經(jīng)網(wǎng)絡、GRNN神經(jīng)網(wǎng)絡、 RBF神經(jīng)網(wǎng)絡等。

神經(jīng)網(wǎng)絡具有以下優(yōu)點:理論上能夠逼近任 意非線性映射、善于處理多輸入輸出問題、能夠 進行并行分布式處理、自學習與自適應能力強、 可同時處理多種定性和定量的數(shù)據(jù)。本文所使用 的主要算法就是RBF徑向基函數(shù)神經(jīng)網(wǎng)絡。RBF 網(wǎng)絡特點是非線性,有很好的適應性、高收斂速 度,在非線性逼近、時間序列分析、數(shù)據(jù)分類、 模式識別、信息處理、圖像處理、系統(tǒng)建模、控 制和故障診斷等方面有廣泛應用前景。

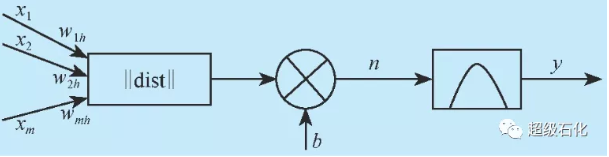

RBF網(wǎng)絡是一種三層前向網(wǎng)絡。輸入層到隱 含層是非線性變換,隱含層到輸出層是線性變換。用RBF作為隱單元的“基”構(gòu)成隱藏層空間,將 輸入直接映射到隱藏層空間,確定RBF的中心點 是關(guān)鍵,隱含層到輸出層的權(quán)可作為調(diào)節(jié)參數(shù)。圖1為RBF徑向基神經(jīng)元模型。

圖 1 RBF 徑向基神經(jīng)元模型

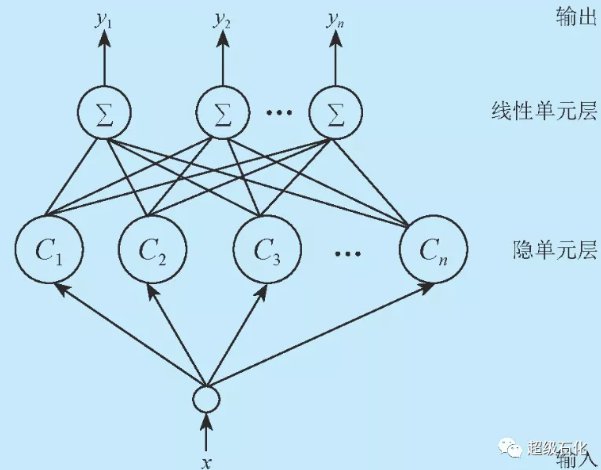

圖 2 RBF 神經(jīng)網(wǎng)絡的機構(gòu)

徑向基函數(shù)網(wǎng)絡有兩層:隱單元層和線性單 元層,圖2為徑向基函數(shù)網(wǎng)絡的結(jié)構(gòu)圖。

RBF 網(wǎng)絡是一種典型的局部逼近神經(jīng)網(wǎng)絡, 在函數(shù)逼近時的權(quán)值調(diào)整采用梯度下降法時,要 注意局部極小和收斂速度慢問題,在函數(shù)逼近、分類計算和學習速度等方面優(yōu)于BP網(wǎng)絡。為此,選擇RBF神經(jīng)網(wǎng)絡作為預測模型進行應用。

3 設備運行管理解決方案與案例分析

3.1 設備運行管理需求

某企業(yè)有 A 類機組 153 臺,2017 年發(fā)生故 障 8 次,故障率 0.053‰。針對機組開展了“五 位一體”特級維護工作,并借助狀態(tài)監(jiān)測系統(tǒng) (S8000)進行監(jiān)控和分析。對往復機組和透平開 展針對性定期工作,如定期檢查氣囊壓力、速送 閥活動試驗等。同時,還對機組潤滑油定期分析。

通過在線監(jiān)測、設備狀態(tài)監(jiān)測等系統(tǒng)進行故 障檢測,雖然在一定程度上提高了大機組等動設備運行的管理水平,降低了計劃停工的次數(shù),但 仍然不能解決事前預警、科學進行異常事故定位 分析、運行維護成本高等多方面的問題。為此, 企業(yè)每年在維護大機組等動設備運行方面需投入 大量的人力物力,但問題依然無法有效解決,重 復性故障時有發(fā)生。

3.2 解決方案

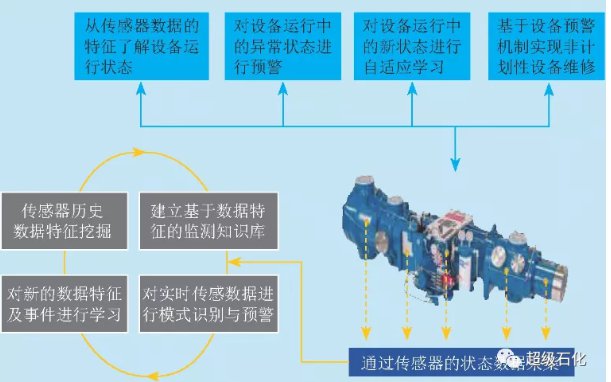

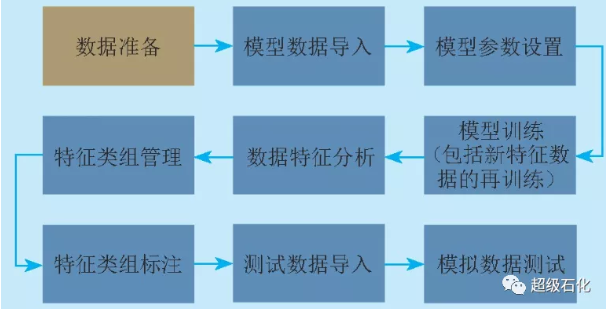

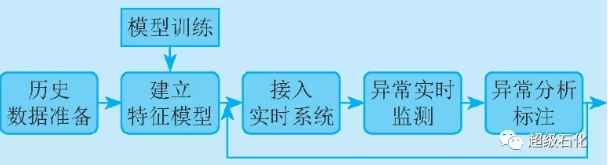

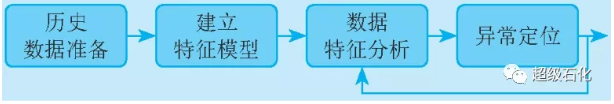

針對上述問題,基于工業(yè)大數(shù)據(jù)理念,綜合 運用文中敘述的算法,制定了設備預警預測解決 方案,并進行了項目試點實施。方案通過設備本 身的傳感器進行數(shù)據(jù)采集,進而對傳感器歷史數(shù) 據(jù)進行特征挖掘,采用關(guān)聯(lián)模型、主成分特征模 型等方法建立各系統(tǒng)的特征模型,進而建立一系 列的基于數(shù)據(jù)特征的監(jiān)測知識庫,當發(fā)現(xiàn)新的數(shù) 據(jù)特征及事件時繼續(xù)進行學習和更新特征模型, 從而達到對實時傳感器數(shù)據(jù)進行模式識別與預警 的目的。圖3、圖4為該解決方案的系統(tǒng)架構(gòu)和流 程架構(gòu)。該解決方案還可以把單個機組放大成一 套生產(chǎn)裝置或者是一個流體管網(wǎng),進行狀態(tài)預測、 過程優(yōu)化、產(chǎn)品質(zhì)量管控和管網(wǎng)優(yōu)化。

基于上述解決方案,搭建了系統(tǒng)分析平臺。具 體使用過程中分為在線預警模式和離線事故分析模 式,分別如圖5和圖6所示。基本功能包括:①設 備數(shù)據(jù)預處理;②設備的狀態(tài)特征提取;③特 征建模;④利用特征模型進行設備狀態(tài)的實時預 警監(jiān)測;⑤動態(tài)自適應優(yōu)化特征模型。

簡單來說就是兩步:第一步,基于歷史大數(shù) 據(jù)建立對象的特征模型。把設備的歷史數(shù)據(jù)導入 該系統(tǒng),系統(tǒng)在自學的基礎上自動進行特征分析, 找出設備常態(tài)下的運行特征并建立特征模型。第 二步,基于特征模型開展異常特征監(jiān)測。把實時 數(shù)據(jù)接入該系統(tǒng),開展健康評估和故障診斷與預 測。當出現(xiàn)異常運行特征后可提前報警,并提醒 技術(shù)人員該異常特征需要關(guān)注的幾個重點參數(shù), 由技術(shù)人員進行分析查找異常原因。

圖 3 解決方案的系統(tǒng)架構(gòu)

圖 4 解決方案的流程架構(gòu)

圖 5 在線預警模式

圖 6 離線事故分析模式

4 應用效果與分析

4.1 案例一 主要說明利用該平臺進行設備故障的快速定位與分析。

1)事故描述

裂解裝置某壓縮機組在某晚 20:40 左右發(fā)生 停車事故。主操人員第一時間通過查看 DCS 系 統(tǒng),獲得了停車信號。技術(shù)人員憑操作經(jīng)驗對事 故原因進行了分析,初步認定:壓縮機主密封氣 溫度、壓力降低,導致主密封氣出現(xiàn)帶液現(xiàn)象, 造成壓縮機密封氣主泄露量增大,引發(fā)聯(lián)鎖停車, 非壓縮機本身原因。

2)大數(shù)據(jù)分析結(jié)論 利用系統(tǒng)對設備工藝參數(shù)的歷史數(shù)據(jù)進行關(guān) 聯(lián)分析發(fā)現(xiàn),當日 15:03 就已開始連續(xù)出現(xiàn)不同 于常態(tài)的特征(表明已有異常發(fā)生),直至20:39 設備停車。結(jié)果表明,若該平臺在線運行,可提 前5個小時發(fā)現(xiàn)異常預警。

進一步分析發(fā)現(xiàn),壓縮機的進氣溫度、抽氣 溫度、抽氣壓力等工藝參數(shù)在壓縮機停機前有明 顯變化,初步判定這些變化是由蒸汽系統(tǒng)變化引 起的。在停車事故發(fā)生前的一段時間內(nèi),二次密 封氣供給壓力持續(xù)偏低,LP非驅(qū)動端主泄漏流量 一直處于非正常波動狀態(tài),可判斷此次事故是與 低壓缸主泄漏變化有關(guān),排除設備本身故障。

高壓聚乙烯裝置往復式壓縮機(201、202)運 行工況復雜,事故易發(fā),不易監(jiān)測。某段時間往 復式壓縮機發(fā)生停車事故,經(jīng)技術(shù)人員事后分析, 確定為壓縮機的二段出口壓力超高導致聯(lián)鎖停車。

利用該解決方案對事故發(fā)生前后的歷史數(shù)據(jù) 進行分析,還原了事故過程。發(fā)現(xiàn)在停車前 8 天 已出現(xiàn)預警,通過預警特征分析,可以發(fā)現(xiàn)一次 機一段出口溫度、壓力,二、三段入口壓力以及 增壓機二段入口壓力等參數(shù)均有明顯變化。

進一 步分析發(fā)現(xiàn)一次機二段入口壓力后續(xù)的兩次增大 是造成停車的主要原因。進一步分析可知,系統(tǒng)在7月4日上午9:00就 出現(xiàn)了預警特征,7月7日上午10:00現(xiàn)場監(jiān)控系統(tǒng) 發(fā)出報警信號,設備于7月12號20:40分發(fā)生停車 事故。如果在7月4日– 7日報警發(fā)生前的72小時內(nèi) 采取相應措施,就有可能有效避免此次停車事故。

4.2 特點分析

該方案具有以下特點:①使用簡單。方案為 技術(shù)人員提供了易于使用的分析工具,離線分析 可以快速得出結(jié)果,在線監(jiān)控可以準確實現(xiàn)故障 預警。②部署便捷。方案規(guī)避了建立機理模型或 統(tǒng)計模型,實施周期短。③應用場景多。只要有 實時數(shù)據(jù)的地方都可以找到應用場景,可以針對 單臺設備,也可以針對集群設備、生產(chǎn)過程、流 體管網(wǎng)。④參數(shù)預估。提供了一種代替軟儀表的參數(shù)計算手段。⑤知識積累。通過對異常特征的 標注,可以實現(xiàn)知識的在線復現(xiàn)。但方案仍然存 在對數(shù)據(jù)要求高,模型建立前期需要先進行數(shù)據(jù) 清洗,而且業(yè)務人員要高度參與,才能最終分析 出準確的結(jié)果等不足之處。

5 結(jié)語

針對石化企業(yè)動設備運行安全隱患主要依靠 人工排查的問題,提出了基于大數(shù)據(jù)分析技術(shù)進 行預警預測的技術(shù)解決方案并進行了探索性驗證, 并在生產(chǎn)裝置過程優(yōu)化、產(chǎn)品質(zhì)量和平穩(wěn)率預測, 以及流體管網(wǎng)和參數(shù)定量預測方面進行了推廣, 具有一定可行性。本次研究實踐也旨在進一步推 進大數(shù)據(jù)技術(shù)在石化企業(yè)全領(lǐng)域的應用。