發(fā)表時間: 2023-02-05 14:33:51

作者: 石油化工設(shè)備維護與檢修網(wǎng)

瀏覽: 911

關(guān)鍵詞 | 乙烯裝置 超高壓損失 降低措施

導讀:中國石油天然氣股份有限公司獨山子石化分公司2號乙烯裝置原設(shè)計有5臺裂解爐,2002年8月裝置擴能改造增加了2臺裂解爐。由1~7號裂解爐產(chǎn)生的超高壓蒸汽(SS)經(jīng)對流段過熱后并入超高壓蒸汽總管。

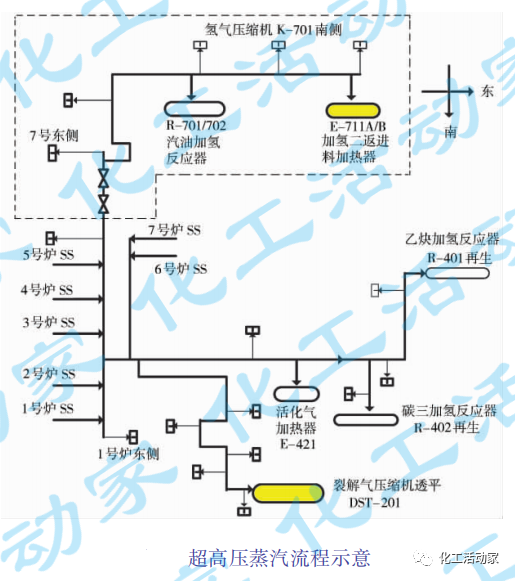

裝置自產(chǎn)超高壓蒸汽主要用于驅(qū)動裂解氣壓縮機透平(DST-201)。另外,從2號爐東側(cè)SS總線引出152.4mm(6in)SS管道為分離裝置乙炔加氫反應器(R-401)、碳三加氫反應器(R-402)提供燒焦蒸汽,并給活化氣加熱器(E-421)供熱。從7號爐北側(cè)SS端頭引出76.2mm(3in)SS管道去汽油加氫一反、二反提供燒焦蒸汽(已盲板隔離),并給加氫二反進料加熱器[E-711A/B(熱備)]供熱。

超高壓蒸汽設(shè)計壓力11.67MPa、溫度515℃,通過裂解氣壓縮機透平調(diào)速器入口高壓調(diào)節(jié)閥控制超高壓蒸汽壓力。超高壓蒸汽管網(wǎng)設(shè)有1個減溫減壓器(ME-101)減至高壓蒸汽管網(wǎng)用于蒸汽平衡,1個緊急放空閥(PV 54054)用于超壓放空,沿途設(shè)有16個超高壓蒸汽疏水器,凝液并入中壓凝液管網(wǎng)。

超高壓蒸汽系統(tǒng)運行現(xiàn)狀

1.裂解爐汽包進水量大,高位能蒸汽系統(tǒng)損耗大

1~7號裂解爐汽包鍋爐給水用量約140t/h(其中外補脫鹽水約96t/h,裂解氣壓縮機和丙烯制冷壓縮機透平蒸汽冷凝液約44t/h)。裂解爐汽包鍋爐給水進水量見下表(工況為:1號、3號、5號裂解爐裂解輕烴;4號、7號裂解爐裂解石腦油,6號裂解爐裂解碳五;5號爐800℃恒溫時各爐汽包進水量)。

若按汽包設(shè)計排污率3%計算,排污約4.2t/h,理論上可以產(chǎn)生135.8t/h超高壓蒸汽。而驅(qū)動裂解氣壓縮機SS量不到100t/h,其余約34t/h汽包鍋爐給水損耗在發(fā)汽排污系統(tǒng)、蒸汽輸送分配過程和其他用戶熱備過程中。

2.裂解氣壓縮機運行狀況

隨著裂解爐加工原料輕質(zhì)化(3臺輕烴,2臺碳五,1臺石腦油),裂解氣組分偏輕,導致裂解氣壓縮機一段吸入罐壓力靠上限50kPa操作。同時由于DST-201驅(qū)動蒸汽不足,透平低壓閥全開,轉(zhuǎn)速下降,制約了裝置負荷和乙烯產(chǎn)量。

3.裂解爐運行狀況

為提高SS發(fā)汽量,通過增加裂解爐進料稀釋蒸汽配比,使中壓蒸汽耗量增加,同時開大裂解爐風門(裂解爐氧含量超過4%操作)來提高對流段熱量,從而更多產(chǎn)生超高壓蒸汽,但增加了燃料氣用量。

原因分析

為解決裂解氣壓縮機驅(qū)動透平蒸汽不足問題,從超高壓蒸汽發(fā)汽系統(tǒng)、超高壓蒸汽輸送分配系統(tǒng)和超高壓蒸汽用戶3個方面進行排查,查找影響裂解氣壓縮機驅(qū)動蒸汽不足的原因。

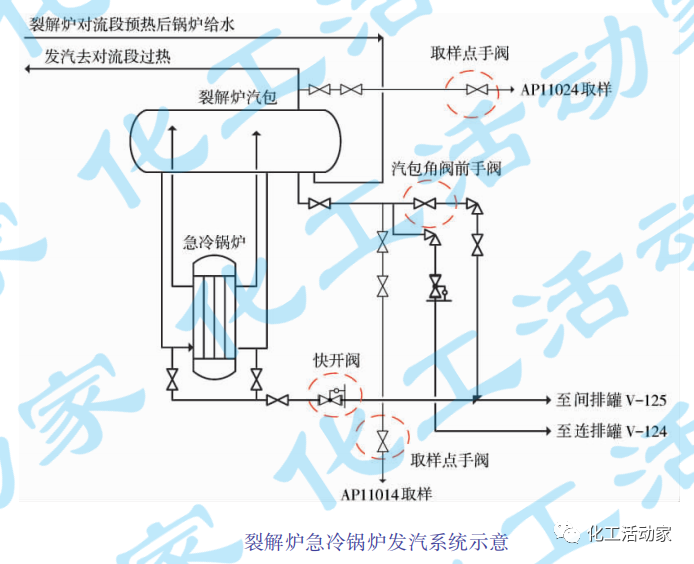

1.超高壓蒸汽發(fā)汽系統(tǒng)多臺閥門內(nèi)漏

裂解爐急冷換熱器與汽包排放至間排罐(V-125),現(xiàn)場放空蒸汽量大,7臺裂解爐14個取樣點現(xiàn)場排放量大。通過現(xiàn)場測溫排查,發(fā)現(xiàn)超高壓發(fā)汽系統(tǒng)急冷器排放閥和汽包間排閥、現(xiàn)場取樣器根部閥門關(guān)閉后,仍有大量內(nèi)漏。通過測溫,將內(nèi)漏大的閥門列入2019大修更換計劃。

2.超高壓蒸汽輸送分配系統(tǒng)

通過對超高壓蒸汽系統(tǒng)測溫,發(fā)現(xiàn)6號爐汽包表面溫度達到85℃,部分超高壓蒸汽管道表面測溫在55℃以上,在超高壓蒸汽輸送管道膨脹節(jié)和分支處,管道表面測溫在90℃以上,局部保溫破損處表面溫度150℃以上,熱能損耗大。對蒸汽輸送管道16個疏水器測溫,疏水器閥前溫度313℃,閥后溫度160℃,其中有2臺疏水器閥后溫度220℃,可判斷這2臺疏水器存在竄汽,造成熱能損耗。超高壓蒸汽減溫減壓器出口溫度424℃,而高壓蒸汽溫度最高360℃,判斷該減溫減壓器閥門內(nèi)漏。超高壓蒸汽放空閥現(xiàn)場冒汽大,說明閥門內(nèi)漏。裂解爐汽包部分安全閥密封不嚴存在漏氣現(xiàn)象。

3.加氫裝置超高壓蒸汽用戶

因汽油加氫裝置已停用,由裂解7號爐東側(cè)SS總線端頭引至加氫裝置的76.2mm(3in)超高壓蒸汽線,沿途4個SS輸水器進行疏凝,然后去E-711A/B(長期處于備用狀態(tài)),因蒸汽冷凝,造成高品位的超高壓蒸汽損失。

優(yōu)化措施

1.更換部分內(nèi)漏的高壓閥門

2019年大檢修,對7臺裂解爐汽包間排閥增加前手閥,更換了7臺裂解爐急冷鍋爐的排放快開閥、14臺取樣器排放閥、3臺內(nèi)漏量大的間排手閥,共計更換內(nèi)漏閥門33臺。

上圖虛線標識的閥門為2019年大修1臺急冷鍋爐更換的高壓閥門。

2.修復部分破損保溫,更換效果差的疏水器

2019年大檢修,對超高壓蒸汽輸送管道破損的保溫進行修復,并更換內(nèi)漏的2臺超高壓蒸汽疏水器。同時對密封差的汽包安全閥進行檢修,對超高壓蒸汽減溫減壓器閥門進行下線檢修。

3.隔離去加氫裝置超高壓蒸汽管道

在2019年大修前制定方案,從7號爐東側(cè)SS端頭去加氫SS管道增加2道隔離閥,沿途疏水器并入中壓凝液管網(wǎng)的4根回水凝液線增加隔離閥,E-711A/B殼層凝液并入中壓凝液管道上增加隔離閥,E-711A/B蒸汽出口中壓蒸汽管道閥門關(guān)閉并加裝盲板隔離。徹底隔離去加氫裝置的SS管道。圖1虛線為已隔離的超高壓蒸汽總管。

優(yōu)化后的經(jīng)濟效益

裝置大修開車后,急冷鍋爐去間排罐(V-125)放空量明顯減小,降低了高位能鍋爐給水損失;去加氫裝置超高壓蒸汽損失可減少1t/h(停車前關(guān)閉E-711A/B入口蒸汽閥門后的超高壓蒸汽變化量);裂解氣壓縮機驅(qū)動超高壓蒸汽量充足,裂解爐稀釋蒸汽配比降低,中壓蒸汽耗量至少減少1t/h;裂解爐風門關(guān)小,氧含量可得到有效控制,裂解爐對流段排煙溫度整體下降2~5℃,減少了燃料氣用量,提高了裂解爐熱效率。通過對超高壓蒸汽系統(tǒng)優(yōu)化改進,為裝置穩(wěn)定生產(chǎn)奠定了基礎(chǔ),直接經(jīng)濟效益核算如下:

超高壓蒸汽損失可減少1t/h,若按100元/t計算,每年節(jié)省資金為:

100×24×365=876000元

裂解爐中壓蒸汽耗量減少1t/h,若按40元/t計算,每年節(jié)省資金為:

40×24×365=350400元

合計每年可節(jié)省120萬元以上。