發表時間: 2025-10-09 14:27:33

作者: 石油化工設備維護與檢修網

瀏覽: 74

作者:劉毅, 徐勇, 于洪闖 大連西太平洋石油化工有限公司

摘 要:某公司催化裂化軸流壓縮機組在服役過程中因動葉片發生斷裂導致裝置異常停工。將機組解體后,通過采用宏觀形貌、化學成分、微觀組織、掃描電鏡及能譜等檢測手段對葉片的斷口進行了分析。經分析發現,葉片斷裂的主要原因是在交變應力作用下,葉片外弧面的腐蝕坑處存在應力集中,使疲勞裂紋發生擴展導致葉片斷裂。文章結合以往國內外軸流壓縮機葉片斷裂案例中的經驗和教訓,針對葉片斷裂失效問題,從運行管理、檢修質量、涂層等3方面提出了應對措施和建議。

關鍵詞:軸流壓縮機 葉片斷裂 疲勞裂紋 腐蝕

國內外石化企業的壓縮機組曾發生過多起葉片斷裂的事故,給各個企業造成了嚴重的經濟損失。研究人員對葉片斷裂事故進行了一系列研究【1-3】。MG Avenue等【4】對燃煤鍋爐引風機故障葉片進行了分析,結果發現,葉片失效根本原因是球磨機的退化導致煤顆粒變粗,使煤發生不完全燃燒。這些未燃燒的煤、二氧化硅和飛灰顆粒撞擊吸入側的葉片表面,導致葉片發生侵蝕。軸承箱的松動給被侵蝕的葉片帶來復雜交變應力,進一步引發葉片產生疲勞裂紋。陳黃浦【5】對斷裂的動葉片進行了失效分析,發現葉片的榫頭與對應槽的間隙控制不當導致葉片在服役過程中發生了強烈的擺動。最終葉片在腐蝕坑和細小裂紋的促進下發生斷裂。付偉【6】通過計算軸流壓縮機在工作轉速條件下各葉片的自振頻率范圍,發現在該轉速條件下各級動葉片的自振頻率與工頻的倍頻較為吻合,運行中產生共振,加速了葉片疲勞裂紋的產生并最終導致其失效斷裂。支金花等【7】通過微觀組織、俄歇電子能譜等檢測手段對斷裂葉片進行了分析,結果發現,2Cr13葉片晶界上磷元素的偏聚造成葉片的疲勞抗力下降,進而在交變應力作用下導致葉片發生斷裂。

總體來說,軸流壓縮機在服役過程中葉片的故障率較高,工作環境較復雜,而目前對軸流式壓縮機的葉片失效分析還不夠成熟,葉片的管理和維護措施也有待完善。因此,對本文針對某公司催化裂化軸流壓縮機組葉片斷裂的問題展開分析,研究葉片的失效原因并提出防護措施,以便為石化行業壓縮機組的管理與維護提供參考。

1. 催化裂化軸流式壓縮機概況

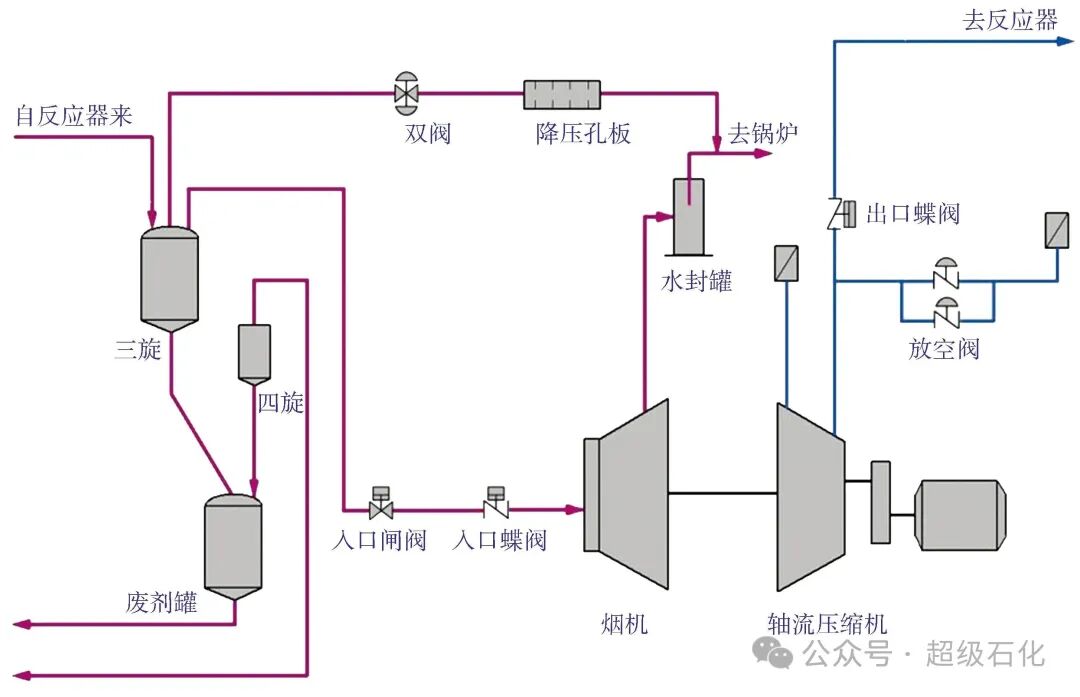

某公司催化裂化主風機組采用三機組配置方案,主要由煙氣輪機、壓縮機、電動機組成,其流程如圖1所示。主風機組通過軸流壓縮機為反應器提供燒焦用風,而煙氣輪機則利用催化再生器燒焦所產生的高溫低壓煙氣的熱能及壓力能作功,可大幅度降低裝置能耗并增加經濟效益。重油催化裂化裝置的主風機為軸流式壓縮機,型號為AV56-11,是一種全靜葉可調式的軸流壓縮機,其空氣動力學特點是流量、壓力調節范圍寬廣,各工況點效率高。軸流壓縮機主要機構由機殼、葉片承缸、調節缸、轉子、進口圈、擴壓器、軸承箱、油封、密封、軸承、平衡管道、伺服馬達等組成。該機的進氣側用膜片式聯軸器與齒輪箱連接,排氣側用膜片式聯軸器與煙氣輪機連接,止推軸承和機殼死點均設置在進氣側,從軸流風機進氣端向排氣端看,其旋轉方向為順時針。

圖1 催化裂化主風機組流程

2. 軸流壓縮機葉片斷裂經過

催化裂化軸流式壓縮機參數見表1。該機組于2007年首次更換全部動葉片,材質選用2Cr13,運行8年,性能穩定。2015年又更換了軸流前三級靜葉片,并再次將動葉片全部更換,葉片材質仍選用2Cr13。更換后的動葉片運行8年后,2023年8月24日,軸流壓縮機因持續逆流連鎖停機,SIS系統顯示軸振幅值高。8月25日組織對機組進行搶修。機組解體后的動葉片和靜葉片情況如圖2(a)~圖2(b)所示。將機組解體后發現:2級動葉片斷裂2根,斷裂位置為葉根部位;第2、3級多個動葉片的葉頂部位發生撞擊、變形;第2、3級多個靜葉片的末端被撞擊并出現掉塊現象。

表1 催化裂化軸流式壓縮機參數

圖2 機組解體后的動葉片和靜葉片情況

3. 葉片斷裂分析

3.1 宏觀斷口形貌分析

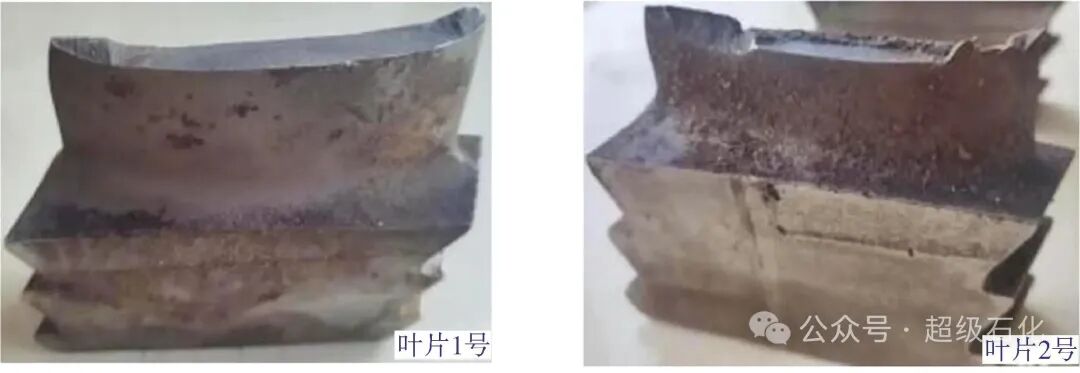

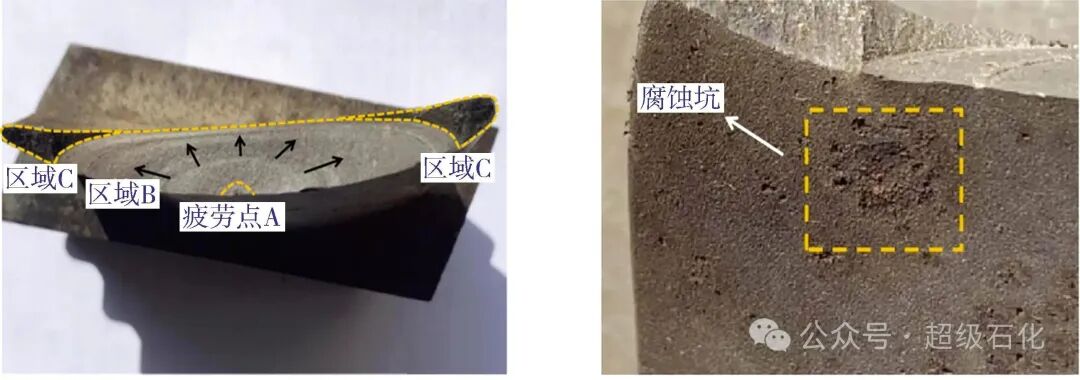

將軸流壓縮機斷裂的2根動葉片標注為葉片1號和葉片2號。圖3所示為送檢的2個斷裂葉片樣本的宏觀形貌。圖4所示為葉片1號斷口的整體及腐蝕坑形貌。由圖4可以發現: 葉片1號斷口面上的疲勞點A和外弧面的腐蝕坑均為疲勞源; 斷口面上區域B呈明顯的貝紋線形貌, 疲勞裂紋細密且有規則地沿葉片橫截面方向從外弧面向內弧面發散、 擴展, 是典型的疲勞擴展特征; 斷口面上區域C顯示的是葉片斷裂的末端的形貌, 表現為葉片內部發生開裂后, 自身的材料性能不足以抵抗葉片在運行過程中所受到的外力所導致的失穩特征。當區域B的疲勞裂紋擴展至葉片邊緣很小的連接面時, 葉片在區域C發生快速斷裂。由圖4可以看出, 葉片1外弧面有很多腐蝕坑, 與引發疲勞斷裂的腐蝕坑為同一類型。

圖3 斷裂葉片1號和2號宏觀形貌

圖4 葉片1號斷口的整體及腐蝕坑形貌

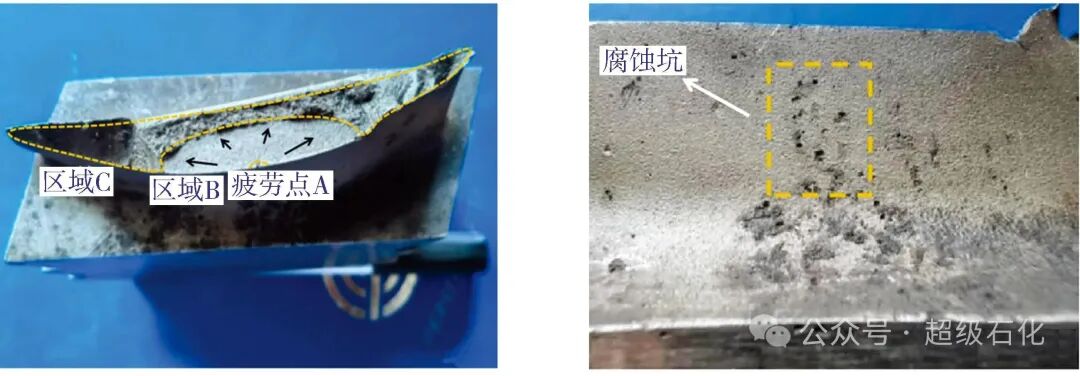

圖5所示為葉片2號斷口的整體及腐蝕坑形貌。由圖5可以發現,葉片2號斷口也是典型的疲勞斷裂斷口,呈明顯的貝紋線形貌,外弧面腐蝕坑為疲勞源,與葉片1號不同的是,從外弧面擴展的疲勞裂紋更短一些,發生斷裂時,葉片有效連接面積更大,還不能直接斷裂;從疲勞斷口到內弧面之間有較明顯的與疲勞斷口不同的斷口,而且在內弧面最外側和葉片兩個尖角均有明顯的貝紋線,這部分也是疲勞導致的。由此可以推測,葉片2號最初也出現了疲勞問題,但疲勞裂紋還不足以導致葉片斷裂,后因突然受到了很大的外力打擊,使得疲勞裂紋尖端突然向外擴展了,但這個力量還沒有使葉片斷裂,只是使得其效承載面積進一步縮小,在后續工作應力作用下,裂紋尖端又產生了多個疲勞源,疲勞裂紋最終蠶食了最后連接面,導致葉片斷裂。

圖5 葉片2號斷口的整體及腐蝕坑形貌

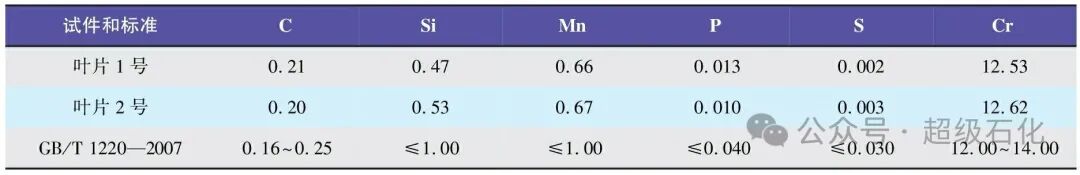

3.2 化學成分分析

2個葉片的材料化學成分分析如表2所示。由表2可見,2個葉片的Cr、Mn、Si、C等主要成分含量均符合GB/T 1220—2007《不銹鋼棒》中有關2Cr13材質的要求。

表2 葉片化學成分分析結果(質量分數) %

3.3 微觀組織分析

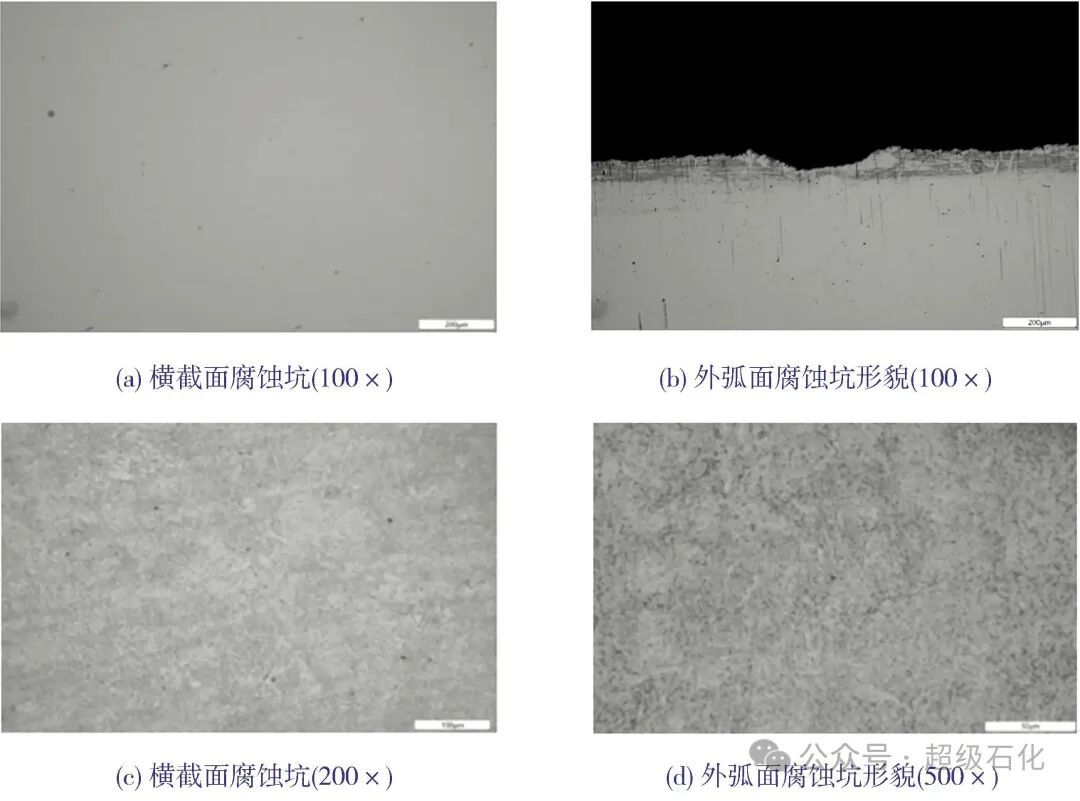

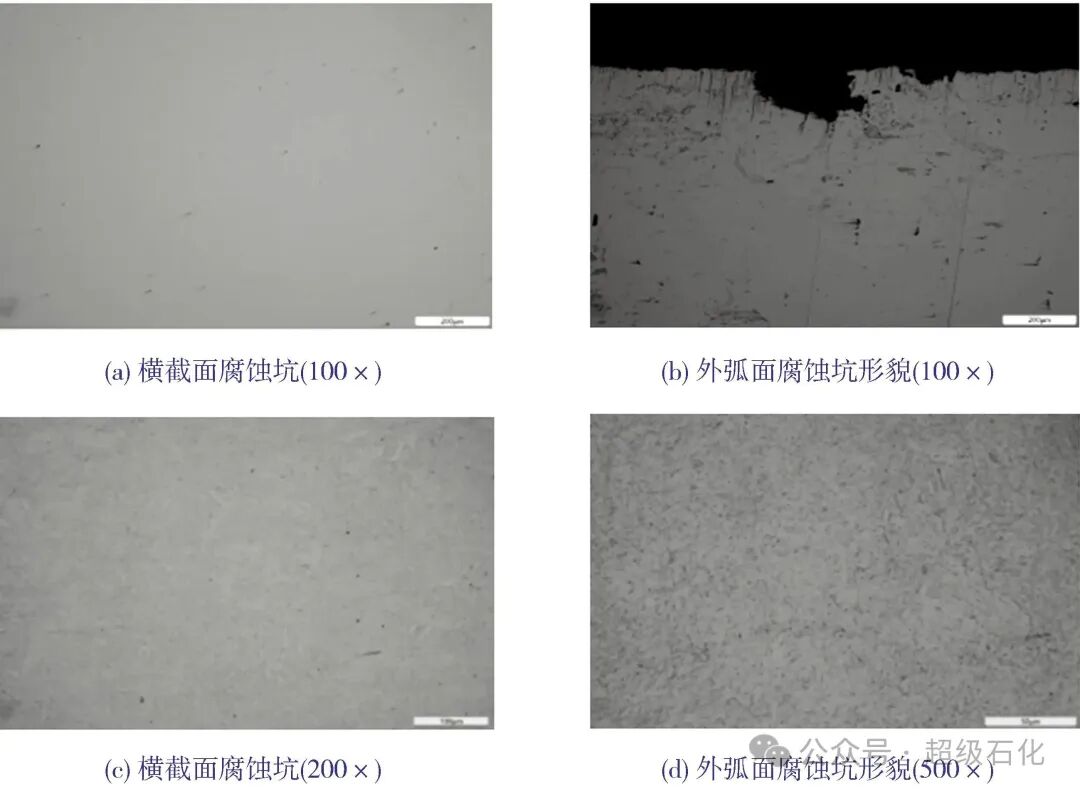

分別對葉片1號、葉片2號進行切割、磨制、拋光、腐蝕后,對葉片橫截面進行觀察。首先觀察未進行腐蝕處理前的形貌,然后用10%草酸溶液對其進行電解腐蝕,再次觀察微觀形貌。

圖6(a)~圖6(d)和圖7(a)~圖7(d)分別是葉片1號和葉片2號未進行腐蝕處理前的微觀組織觀察結果。

圖6 未進行腐蝕處理前的葉片1號微觀組織

圖7 未進行腐蝕處理前的葉片2號微觀組織

由圖6可以看出,葉片1號微觀組織中無明顯的冶金夾雜物,冶金質量優良,且葉片邊緣有明顯的腐蝕坑。從圖7可以看出,葉片2號微觀組織與葉片1號基本相同,2個葉片微觀組織均為正常的回火索氏體組織,鐵素體基體部分保留了馬氏體的板條形貌,且鐵素體基體的碳化物分布均勻,說明葉片的熱處理工藝良好。

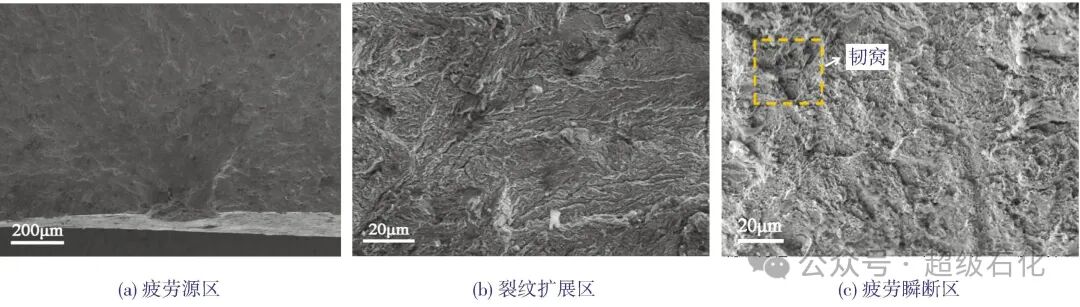

3.4 掃描電鏡斷口形貌及能譜分析

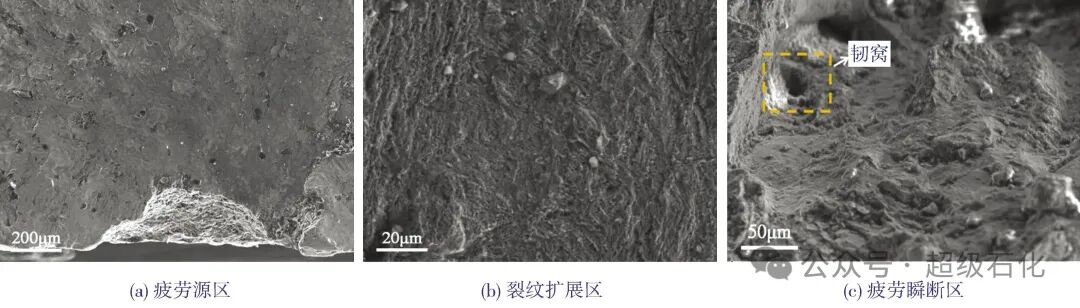

圖8(a)~圖8(c)是葉片1號斷口掃描電鏡形貌。從圖8(a)可以看出,疲勞源區表面有一些腐蝕產物;從圖8(b)可以看出,裂紋擴展區有明顯的疲勞輝紋,疲勞條帶清晰,為典型的疲勞斷裂特征斷口;從圖8(c)可以看出,疲勞瞬斷區為典型撕裂韌窩形貌,由此可進一步證實葉片1號為疲勞斷裂。

圖8 葉片1號斷口掃描電鏡形貌

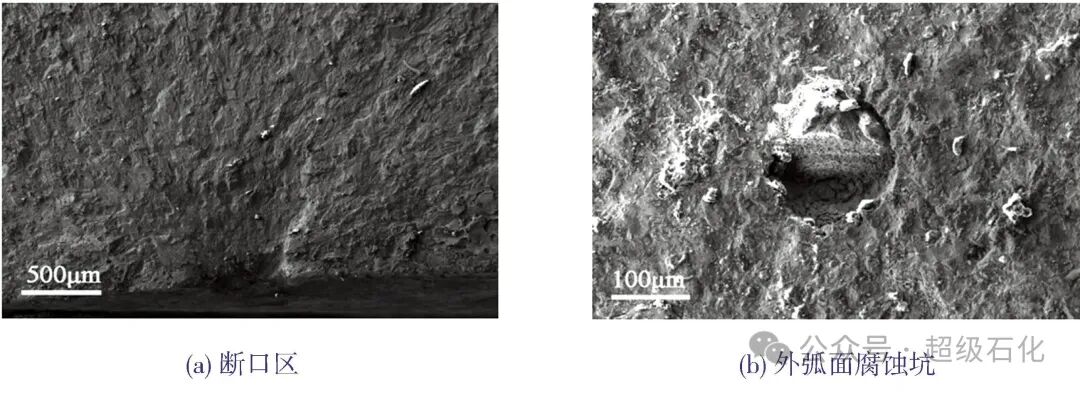

圖9(a)~圖9(c)是葉片2號斷口掃描電鏡形貌。從圖9(a)~圖9(c)可以看出:葉片2號與葉片1號的斷口掃描電鏡形貌基本相同,裂紋擴展區特征區域清晰可辨,有明顯的疲勞輝紋;瞬斷區也發現有明顯的韌窩,證實葉片2號最后也為疲勞斷裂。

圖9 葉片2號斷口掃描電鏡形貌

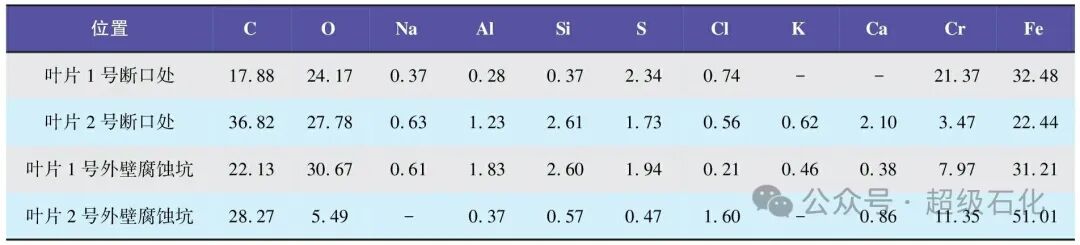

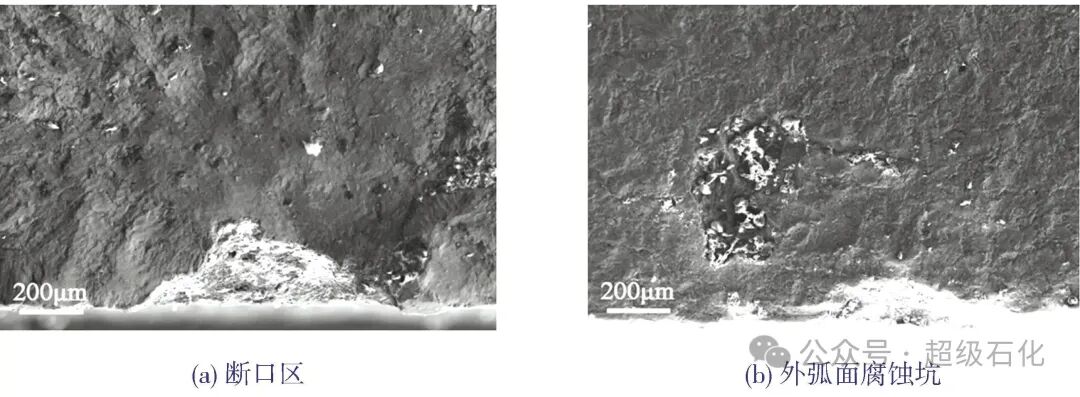

圖10(a)~圖10(b)和圖11(a)~圖11(b)分別是葉片1號和2號的斷口區和外弧面腐蝕坑能譜分析圖。綜合圖10(a)~圖10(b)、圖11(a)~圖11(b)和表3的能譜分析結果可知:葉片1號疲勞源區和外弧面腐蝕坑內有大量的Cl和S元素存在,說明腐蝕坑為Cl-和S共同導致的點腐蝕;葉片2號與葉片1號相同,外弧面腐蝕坑內依然有大量的Cl和S元素存在,與導致疲勞斷裂的裂紋源腐蝕坑性質一樣,均為Cl-和S共同導致的點腐蝕。

表3 葉片1號和葉片2號的能譜分析結果(質量分數) %

圖10 葉片1號斷口區和外弧面腐蝕坑能譜分析

圖11 葉片2號斷口區和外弧面腐蝕坑能譜分析

4. 綜合分析

軸流壓縮機在正常工作時,作用在葉片上的力主要有兩種,一種是由于風機高速旋轉使葉片自身質量產生的離心力,另一種是氣流通過葉片產生的氣流作用力。離心力在葉片中不僅會產生離心拉應力,還會產生彎曲應力【8-9】。因此葉片所受應力主要包括離心拉應力、氣流彎曲應力和離心彎曲應力。在風機工況發生變化時,葉片受力將發生變化,將會受到周期性變化的交變載荷。這種載荷將使葉片在局部形成應力集中點,進而形成疲勞裂紋;疲勞裂紋在交變載荷的作用下逐步發展,由微觀裂紋變為宏觀裂紋。而外弧面上的腐蝕坑正好是可以產生應力集中的點,成為了促成疲勞裂紋產生的條件。

葉片材質為 2Cr13 馬氏體不銹鋼,主要采用調質處理,通過淬火、高溫回火熱處理工藝,獲得回火索氏體組織,其Cr含量約為 13%【10】。而不銹鋼主要依靠合金中的Cr含量來提高表面鈍化能力,使其表面形成保護膜來抑制腐蝕發生【11-12】。但由于葉片表面沉積塵粒后,易于吸附空氣中的含S和Cl的腐蝕性物質(如SO2 和NaCl),而塵粒與金屬表面間形成的縫隙又易于水分凝聚,因此造成SO2和NaCl被水膜吸收成為腐蝕性介質,使金屬表面產生點腐蝕坑。這些腐蝕坑在交變載荷作用下可以成為疲勞源而產生疲勞裂紋。Cl-會破壞不銹鋼表面鈍化層使其發生點腐蝕,又因為Cl-半徑小,極易穿透不銹鋼表面特有的鈍化膜,因此會進一步在不銹鋼內部形成點腐蝕。在S元素的共同作用下,Cl-導致點腐蝕的速率更快,腐蝕坑形狀更復雜,更易產生應力集中。該公司地處海邊,周圍環境更是給葉片提供了充足的Cl-,如工作介質中再富含S,那么這種點腐蝕就是不可避免的。這一點從能譜分析結果中也可以充分體現出來。

另一方面,鑒于兩片斷裂的動葉片同屬第二級,且斷裂位置相同,并非位于更接近根部、應力更為集中的腐蝕坑區域,因此筆者推測,經過腐蝕后的動葉片,在交變應力的持續作用下,產生了疲勞裂紋,這種疲勞裂紋會導致動葉片的固有頻率發生變化,進而在工作轉速下極有可能引發共振現象,最終導致葉片斷裂。然而,由于動葉片斷裂導致停機后的檢修周期極為緊迫,未能對葉片的固有頻率進行檢測,因此無法對這一推測進行驗證。

5. 改進措施及建議

針對宏觀斷口形貌分析、化學成分分析、微觀組織分析和斷口掃描電鏡形貌及能譜分析等對葉片斷裂原因的分析結果,提出一些改進措施及建議,以便有效提高葉片使用壽命,降低葉片斷裂事故發生的概率。

1) 葉片1號為最早斷裂的葉片,且為純粹的疲勞斷裂,其所受疲勞應力為工作時的交變載荷,疲勞源為外弧面因Cl和S元素共同作用導致的腐蝕坑。這些腐蝕坑產生后,在交變應力作用下,產生應力集中,進而形成疲勞裂紋;疲勞裂紋在交變工作載荷持續作用下,進一步擴展,最終導致葉片斷裂。而葉片2號最初也產生了疲勞裂紋,但并未達到斷裂程度。其產生疲勞裂紋的機制與葉片1號相同。當葉片1號斷裂葉片沖擊到葉片2號后,疲勞裂紋被強制擴展到葉片邊緣,僅剩很小的有效連接面積。剩余的連接部位,在交變工作應力作用下,以多源疲勞形式進一步擴展,直至斷裂。

2) 基于以上軸流壓縮機葉片失效原因。對今后軸流壓縮機葉片的管理與維護提出以下建議:

a) 加強軸流壓縮機的運行管理。啟機時應避免在靜葉最小工作角度條件下運行時間過長,防止氣流在葉片附近形成一種旋轉失速現象,使懸臂葉片產生交變的壓差,導致根部應力非常大。如果長時間處在這種工況下葉片將因疲勞而斷裂。同時,在升速過程中應加速越過機組的臨界轉速,防止由于共振造成葉片持續受到復雜的交變應力,加大葉根榫槽部位產生疲勞失效的隱患。此外,還應充分利用設備故障監測及診斷技術對軸流機組實施全面監控,重點關注振動幅度、軸瓦溫度、軸位移等重要動態參數的變化情況。

b) 嚴格把關機組的檢修質量。在機組檢修或者備用周期較長的情況下,需對葉片進行全面檢查。

檢查葉片的步驟為:

① 將轉子、靜葉承缸拆解后,先對動、靜葉片直觀檢查;

② 再分解動、靜葉片,對動、靜葉片進行清洗,并對舊葉片表面進行吹砂處理;

③ 對動、靜葉片進行熒光或磁粉檢測;

④ 檢查葉片表面涂層有無磨損,若有磨損,則應對磨損進行及時修復;

⑤ 最后對葉片進行稱重、排序、裝配。

c) 采用SermeTel 5380 DP 無機涂層。由于軸流壓縮機葉片長期處于被腐蝕、被沖刷等苛刻環境中,且使用工況惡劣,采用傳統的涂層系統恐怕無法保證葉片長周期的運行。SermeTel 5380 DP 無機涂層工藝經過不斷的改進與提高,已經從簡單的拋光基礎涂層材料發展為復雜的涂層系統【13】,與傳統涂層工藝相比,表現出更好的使用性能,主要體現為:

① SermeTel 5380 DP涂層可確保表面100%的涂層覆蓋,為葉片提供長期的腐蝕保護,且沒有疲勞效應、氫脆問題,或與葉片材質的相互作用,消除了使用過程中存在的腐蝕隱患。

② SermeTel 5380 DP涂層提高了底漆的密集性。這種基礎的改進顯著提高了涂層的粘結強度和壓縮性能。且與其他含鋁的涂層相比,抗侵蝕性顯著提高。

③ SermeTel 5380 DP涂層可最大限度地提高壓縮機葉片壽命和壓縮機效率,通過改善表面粗糙度,提高葉片表面通流效率。在空氣介質中,該涂層使用壽命為4~6年,可輕松滿足軸流壓縮機每4年大修一次的使用要求。

采取上述措施后,該壓縮機使用工況至今良好,各項運行參數正常。

來源:超級石化